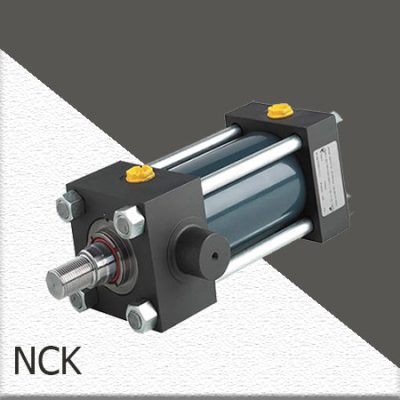

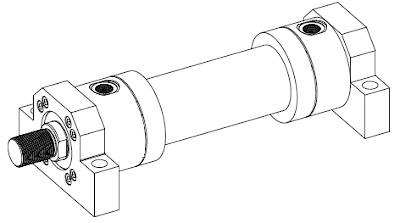

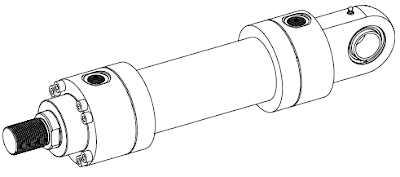

NCS از جمله قطعات دسته بندی جک هیدرولیک می باشد.

1- مشخصات کلی :

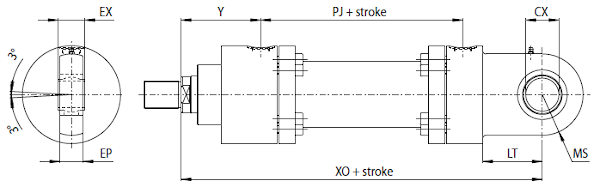

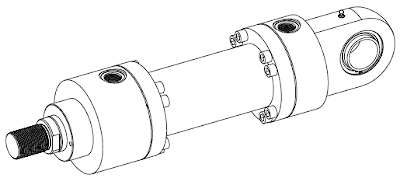

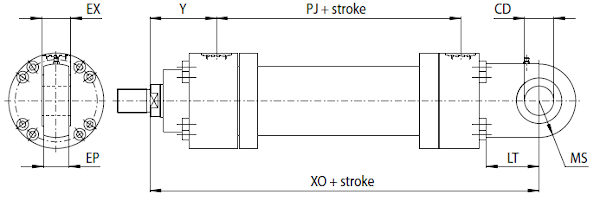

- – سیلندرهای هیدرولیک سری NCS از نوع دوطرفه و مخصوص استفاده در کاربردهای صنعتی هستند. طراحی مخصوص آنها تضمین کننده عملکرد مناسب و طول عمر بالای آنهاست.

- – قطر پیستون از 40 تا 200 میلی متر

- – حداکثر کورس حرکتی 5000 میلی متر

- – 6 روش نصب استاندارد

- – 4 نوع سیستم درزبندی هیدرولیک(سیل کیت)

- – امکان نصب کوشنینگ(ترمز هیدرولیکی) ثابت

- – امکان نصب سنسور موقعیت سنج(پوزیشن ترنسدوسر) داخلی

- حداکثر فشار کاری : 210 بار

2- خصوصیات عملکردی :

| حداکثر فشار کاری | 210 bar |

| حداقل فشار کاری | 10 bar |

| نوع سیال | روغن های پایه معدنی (برای سایر روغن ها نظیر واتر گلیکول یا فسفات استر با واحد فنی شرکت تماس بگیرید) |

| ویسکوزیته روغن | ISO VG 15÷100 |

| سطح تمیزی روغن | ISO 19/16 |

| محدوده دمای روغن | -20˚C +80˚C |

| محدوده دمای محیط | -20˚C +80˚C |

| موقعیت نصب | بدون محدودیت |

| پوشش | رنگ روغنی RAL |

| حداکثر سرعت پیستون | 5 m/s |

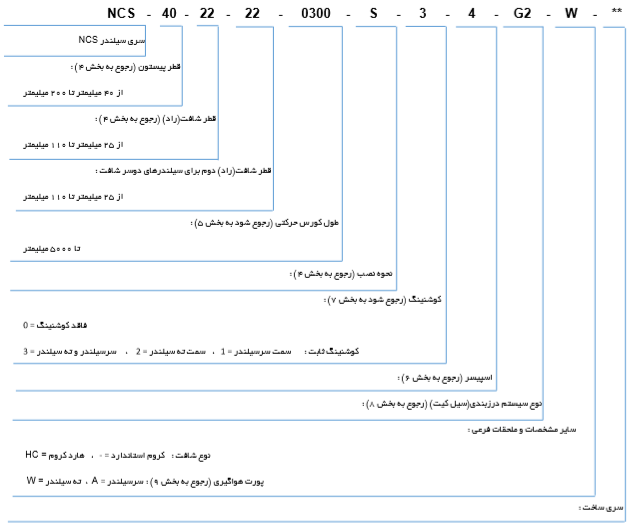

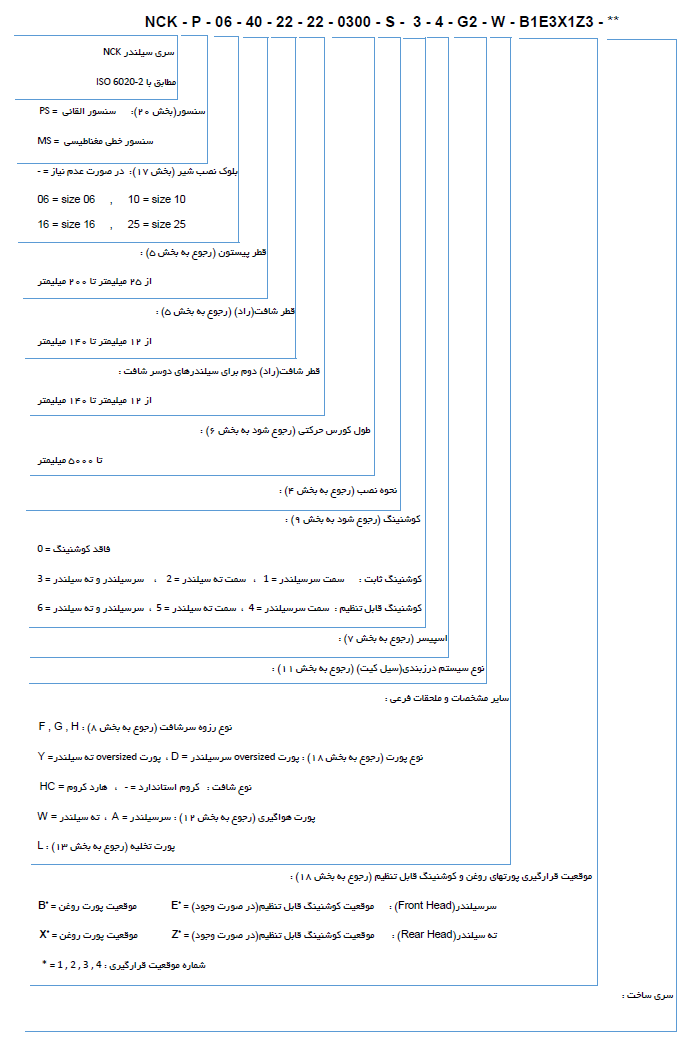

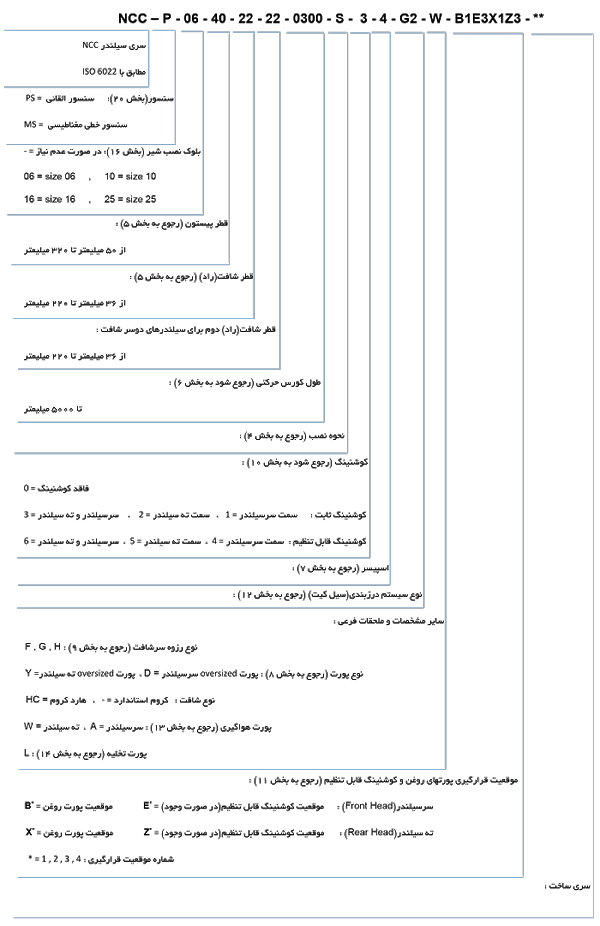

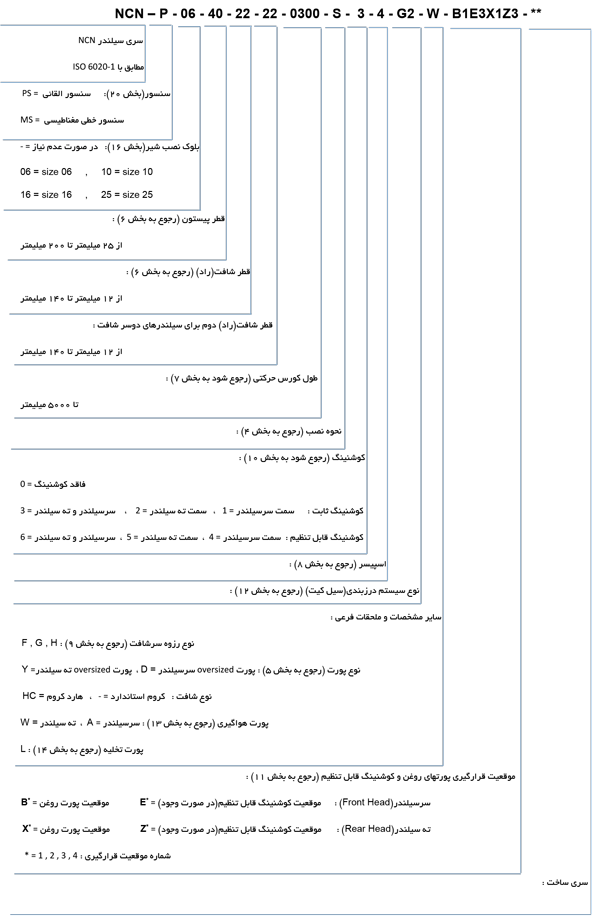

3- نحوه کدینگ :

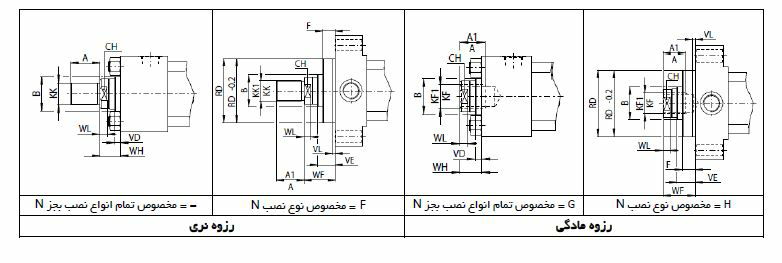

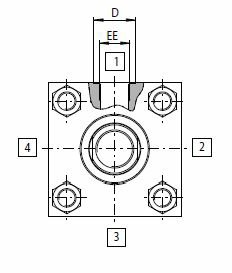

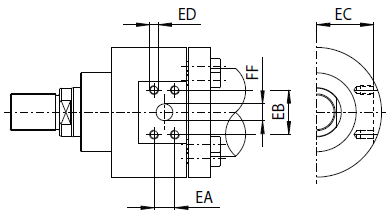

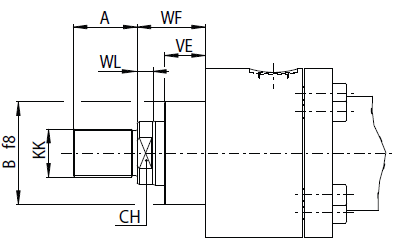

4- نحوه نصب :

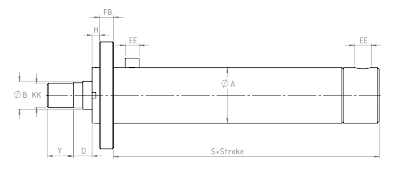

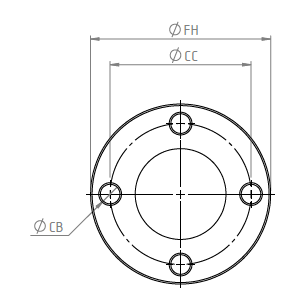

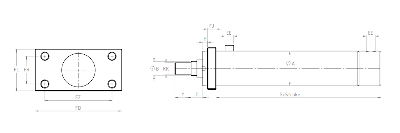

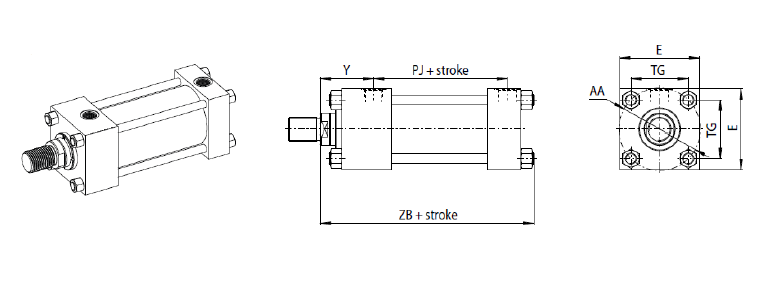

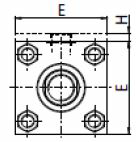

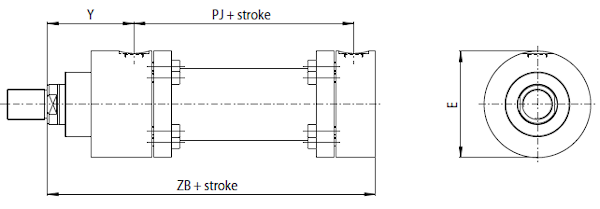

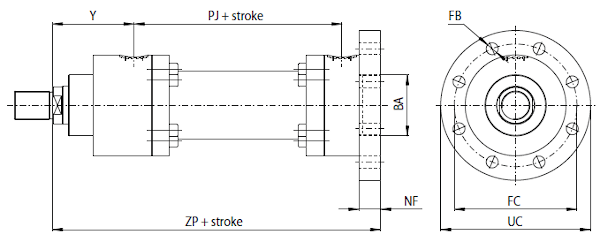

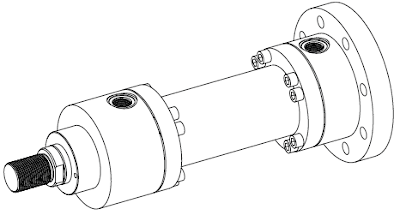

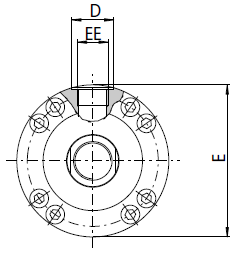

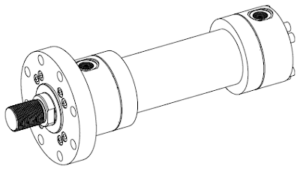

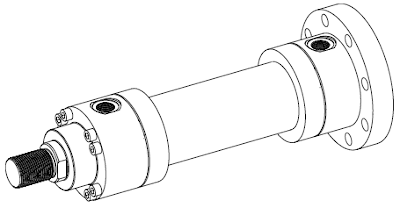

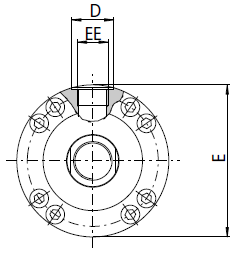

A (ISO MF3) = front round flange mounting

|

|

| BORE | ØA | ØB | KK | Y | FB | H | EE | D | S | FH | CB | CC |

| 40 | 50 | 25 | M18x1.5 | 25 | 10 | 8 | 3/8 | 20 | 107 | 100 | 10.5 | 80 |

| 50 | 60 | 30 | M22x1.5 | 30 | 15 | 8 | 1/2 | 20 | 105 | 115 | 12.5 | 90 |

| 63 | 75 | 35 | M27x2 | 35 | 17 | 10 | 1/2 | 20 | 108 | 140 | 12.5 | 105 |

| 80 | 95 | 50 | M35x2 | 50 | 20 | 10 | 3/4 | 20 | 125 | 160 | 15.5 | 120 |

| 100 | 120 | 60 | M45x2 | 60 | 25 | 12 | 3/4 | 25 | 175 | 200 | 17.5 | 170 |

| 125 | 145 | 80 | M55x3 | 75 | 30 | 12 | 1 | 35 | 170 | 245 | 22 | 205 |

| 160 | 190 | 90 | M64x3 | 85 | 35 | 12 | 1 | 35 | 193 | 295 | 24 | 250 |

| 200 | 240 | 110 | M80x3.5 | 95 | 40 | 14 | 1-1/4 | 40 | 200 | 380 | 26 | 330 |

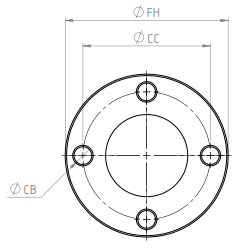

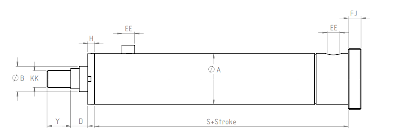

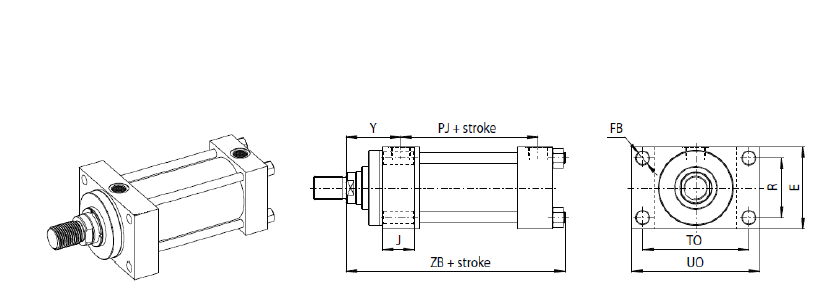

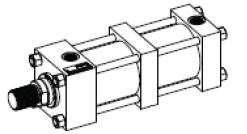

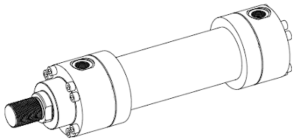

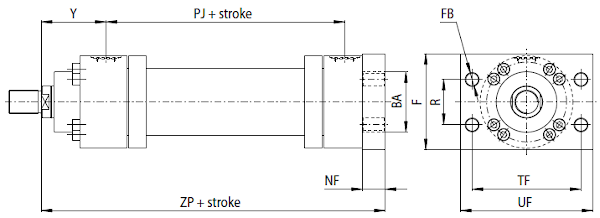

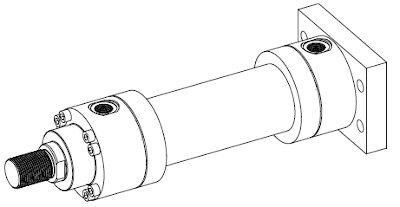

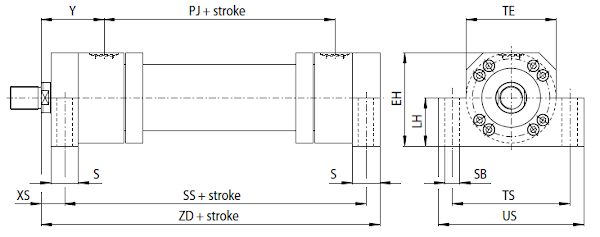

B (ISO MF4) = rear round flange mounting

|

|

| BORE | ØA | ØB | KK | Y | FB | H | EE | D | S | FH | CB | CC |

| 40 | 50 | 25 | M18x1.5 | 25 | 10 | 8 | 3/8 | 20 | 117 | 100 | 10.5 | 80 |

| 50 | 60 | 30 | M22x1.5 | 30 | 15 | 8 | 1/2 | 20 | 120 | 115 | 12.5 | 90 |

| 63 | 75 | 35 | M27x2 | 35 | 17 | 10 | 1/2 | 20 | 125 | 140 | 12.5 | 105 |

| 80 | 95 | 50 | M35x2 | 50 | 20 | 10 | 3/4 | 20 | 145 | 160 | 15.5 | 120 |

| 100 | 120 | 60 | M45x2 | 60 | 25 | 12 | 3/4 | 25 | 200 | 200 | 17.5 | 170 |

| 125 | 145 | 80 | M55x3 | 75 | 30 | 12 | 1 | 35 | 200 | 245 | 22 | 205 |

| 160 | 190 | 90 | M64x3 | 85 | 35 | 12 | 1 | 35 | 228 | 295 | 24 | 250 |

| 200 | 240 | 110 | M80x3.5 | 95 | 40 | 14 | 1-1/4 | 40 | 240 | 380 | 26 | 330 |

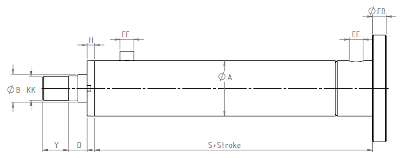

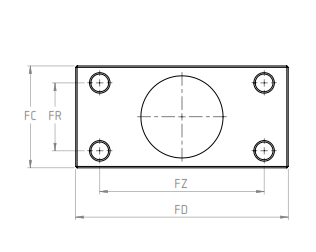

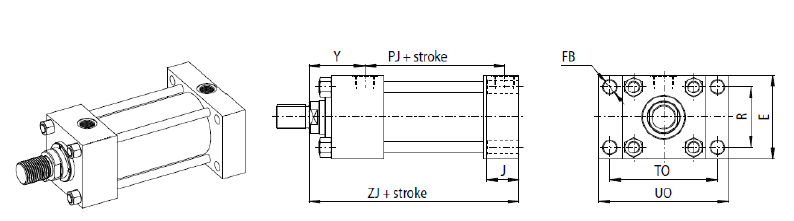

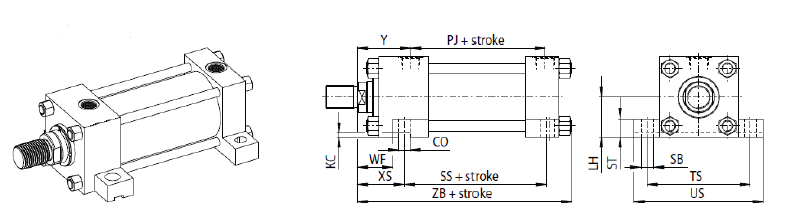

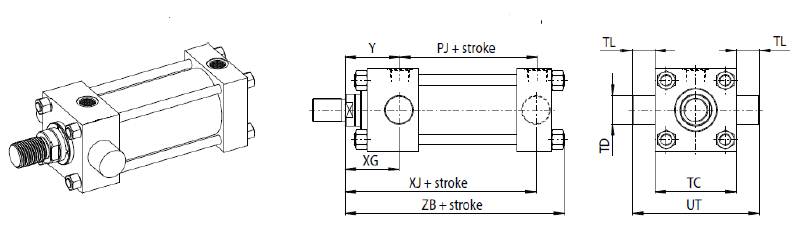

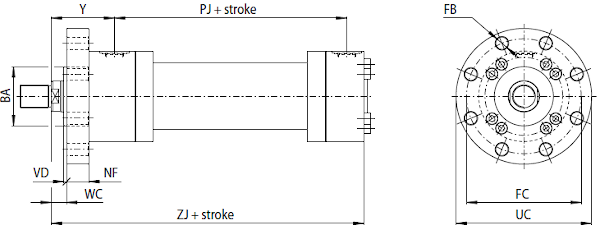

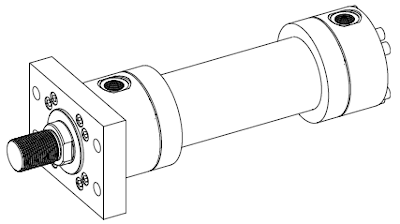

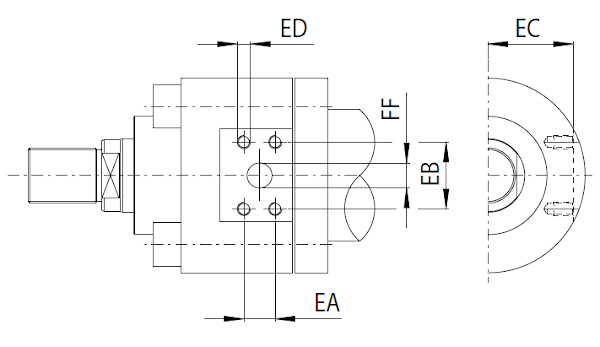

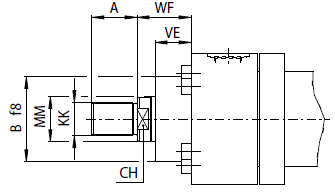

N (ISO MF1) = front square flange mounting

| BORE | ØA | ØB | KK | Y | FJ | H | EE | D | S | FC | FR | FD | FZ | FX |

| 40 | 50 | 25 | M18x1.5 | 25 | 12 | 8 | 3/8 | 20 | 105 | 60 | 40.5 | 125 | 98 | 10.5 |

| 50 | 60 | 30 | M22x1.5 | 30 | 15 | 8 | 1/2 | 20 | 105 | 72 | 48 | 150 | 116 | 12.5 |

| 63 | 75 | 35 | M27x2 | 35 | 17 | 10 | 1/2 | 20 | 108 | 95 | 68 | 155 | 126 | 12.5 |

| 80 | 95 | 50 | M35x2 | 50 | 20 | 10 | 3/4 | 20 | 125 | 110 | 70 | 200 | 160 | 15.5 |

| 100 | 120 | 60 | M45x2 | 60 | 25 | 12 | 3/4 | 25 | 175 | 130 | 80 | 245 | 188 | 17.5 |

| 125 | 145 | 80 | M55x3 | 75 | 30 | 12 | 1 | 35 | 170 | 170 | 100 | 280 | 220 | 22 |

| 160 | 190 | 90 | M64x3 | 85 | 35 | 12 | 1 | 35 | 193 | 214 | 130 | 325 | 280 | 24 |

| 200 | 240 | 110 | M80x3.5 | 95 | 40 | 14 | 1-1/4 | 40 | 200 | 270 | 180 | 395 | 320 | 26 |

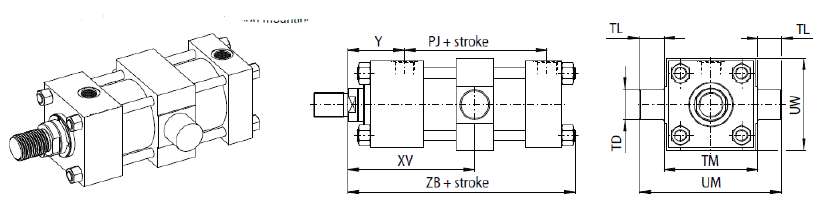

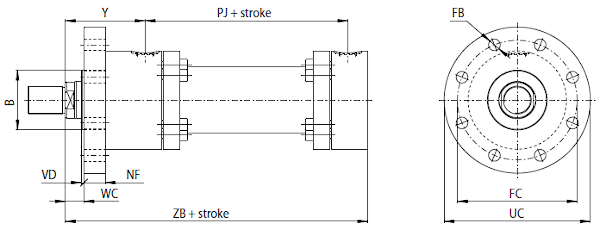

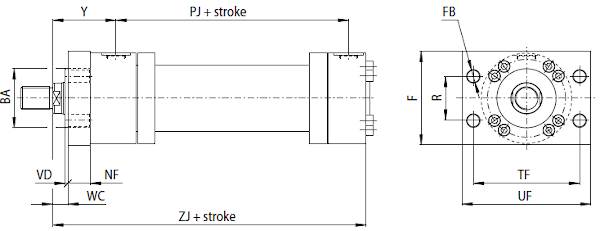

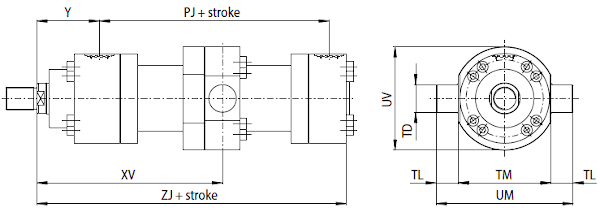

P (ISO MF2) = rear square flange mounting

|

|

| BORE | ØA | ØB | KK | Y | FJ | H | EE | D | S | FC | FR | FD | FZ | FX |

| 40 | 50 | 25 | M18x1.5 | 25 | 12 | 8 | 3/8 | 20 | 117 | 60 | 40.5 | 125 | 98 | 10.5 |

| 50 | 60 | 30 | M22x1.5 | 30 | 15 | 8 | 1/2 | 20 | 120 | 72 | 48 | 150 | 116 | 12.5 |

| 63 | 75 | 35 | M27x2 | 35 | 17 | 10 | 1/2 | 20 | 125 | 95 | 68 | 155 | 126 | 12.5 |

| 80 | 95 | 50 | M35x2 | 50 | 20 | 10 | 3/4 | 20 | 145 | 110 | 70 | 200 | 160 | 15.5 |

| 100 | 120 | 60 | M45x2 | 60 | 25 | 12 | 3/4 | 25 | 200 | 130 | 80 | 245 | 188 | 17.5 |

| 125 | 145 | 80 | M55x3 | 75 | 30 | 12 | 1 | 35 | 200 | 170 | 100 | 280 | 220 | 22 |

| 160 | 190 | 90 | M64x3 | 85 | 35 | 12 | 1 | 35 | 228 | 214 | 130 | 325 | 280 | 24 |

| 200 | 240 | 110 | M80x3.5 | 95 | 40 | 14 | 1-1/4 | 40 | 240 | 270 | 180 | 395 | 320 | 26 |

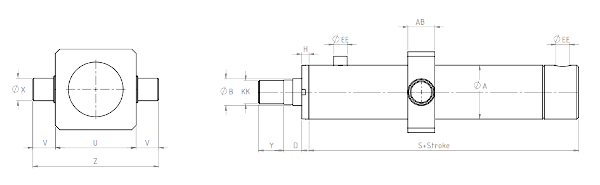

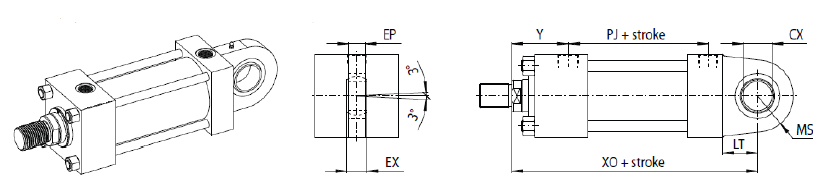

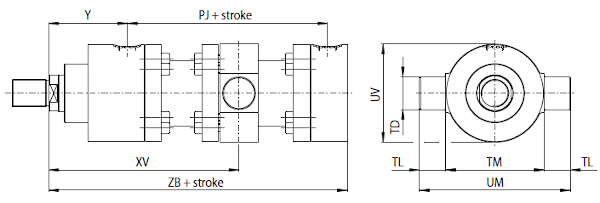

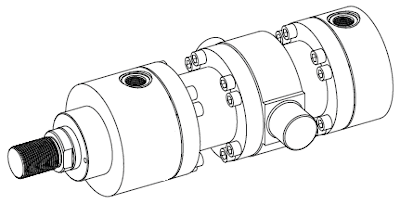

L (ISO MT4) = intermediate trunnion mounting

| BORE | ØA | ØB | KK | Y | H | EE | D | S | AB | X | V | U | Z |

| 40 | 50 | 25 | M18x1.5 | 25 | 8 | 3/8 | 20 | 117 | 25 | 20 | 20 | 80 | 120 |

| 50 | 60 | 30 | M22x1.5 | 30 | 8 | 1/2 | 20 | 120 | 30 | 25 | 25 | 90 | 140 |

| 63 | 75 | 35 | M27x2 | 35 | 10 | 1/2 | 20 | 125 | 40 | 32 | 32 | 100 | 164 |

| 80 | 95 | 50 | M35x2 | 50 | 10 | 3/4 | 20 | 145 | 50 | 32 | 32 | 120 | 184 |

| 100 | 120 | 60 | M45x2 | 60 | 12 | 3/4 | 25 | 200 | 65 | 40 | 40 | 140 | 220 |

| 125 | 145 | 80 | M55x3 | 75 | 12 | 1 | 35 | 200 | 80 | 50 | 50 | 175 | 275 |

| 160 | 190 | 90 | M64x3 | 85 | 12 | 1 | 35 | 228 | 100 | 63 | 63 | 220 | 346 |

| 200 | 240 | 110 | M80x3.5 | 95 | 14 | 1-1/4 | 40 | 240 | 130 | 80 | 80 | 280 | 440 |

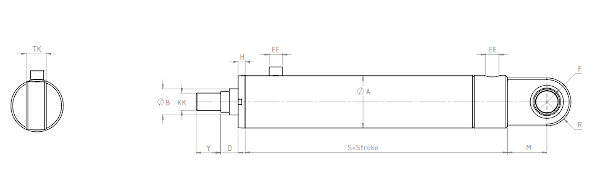

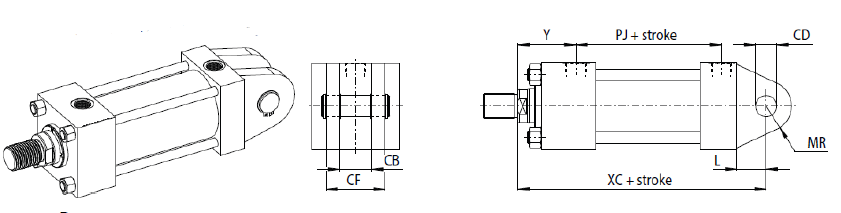

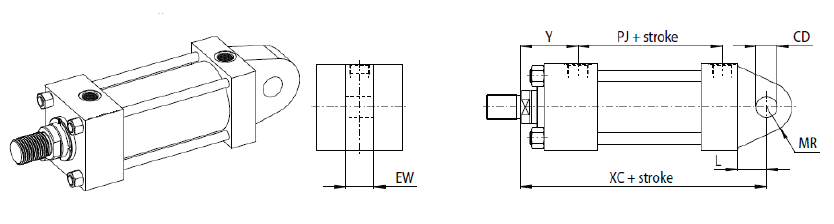

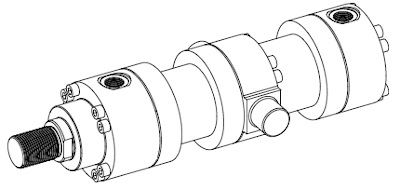

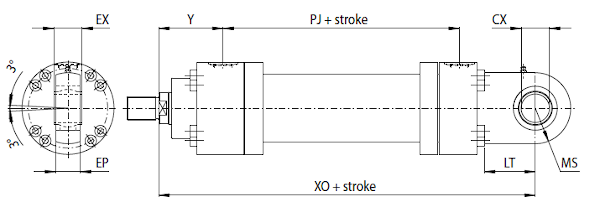

S (ISO MP5) = fixed eye with spherical bearing mounting

| BORE | ØA | ØB | KK | Y | H | EE | D | S | ØF | R | M | TK |

| 40 | 50 | 25 | M18x1.5 | 25 | 8 | 3/8 | 20 | 117 | 20 | 25 | 25 | 19 |

| 50 | 60 | 30 | M22x1.5 | 30 | 8 | 1/2 | 20 | 120 | 25 | 27.5 | 32 | 23 |

| 63 | 75 | 35 | M27x2 | 35 | 10 | 1/2 | 20 | 125 | 30 | 32.5 | 40 | 28 |

| 80 | 95 | 50 | M35x2 | 50 | 10 | 3/4 | 20 | 145 | 40 | 47.5 | 50 | 35 |

| 100 | 120 | 60 | M45x2 | 60 | 12 | 3/4 | 25 | 200 | 50 | 61.5 | 63 | 40 |

| 125 | 145 | 80 | M55x3 | 75 | 12 | 1 | 35 | 200 | 60 | 70 | 71 | 50 |

| 160 | 190 | 90 | M64x3 | 85 | 12 | 1 | 35 | 228 | 70 | 82 | 90 | 55 |

| 200 | 240 | 110 | M80x3.5 | 95 | 14 | 1-1/4 | 40 | 240 | 100 | 110 | 112 | 65 |

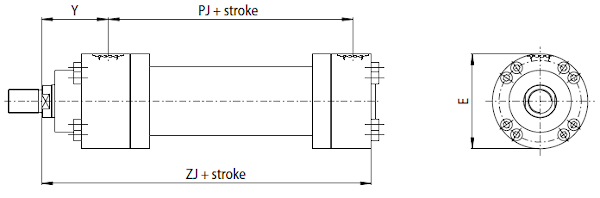

5- کورس حرکت :

باید طول کورس حرکتی سیلندر بگونه ای تعیین شود که اندکی از کورس واقعی مورد نیاز آن بیشتر باشد. بدین ترتیب از برخورد پیستون به سرسیلندر و ته سیلندر در انتهای کورس رفت و برگشت جلوگیری میشود.

حداکثر طول کورس حرکتی سیلندر : 5000 میلی متر

تلرانس کورس حرکتی : 0 +2 mmبرای طول کورس تا 1000 میلی متر

0 +5 mmبرای طول کورس از 1000 تا 3000 میلی متر

0 +8 mmبرای طول کورس بیشتر از 3000 میلی متر

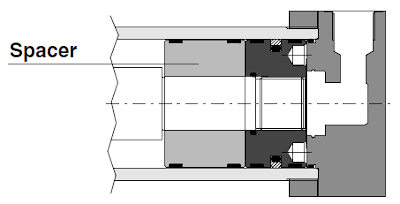

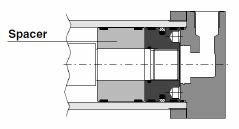

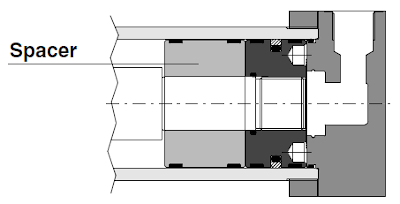

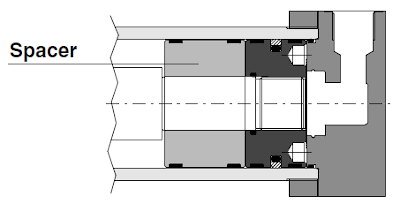

6- اسپیسر :

برای سیلندرهای هیدرولیک با طول کورس بیشتر از 1000 میلی متر -که بصورت فشاری کار می کنند- اسپیسرهایی در کنار پیستون قرار میگیرند. افزودن اسپیسر طول کلی سیلندر را افزایش میدهد. به همین خاطر مطابق جدول ذیل، مقدار طول اسپیسر باید به ابعادی از سیلندر که وابسته به طول کورس هستند افزوده شود.

| 2501 ÷ 5000 | 2001 ÷ 2500 | 1501 ÷ 2000 | 1001 ÷ 1500 | طول کورس (میلی متر) |

| 8 | 6 | 4 | 2 | کد اسپیسر |

| 200 | 150 | 100 | 50 | طول (میلی متر) |

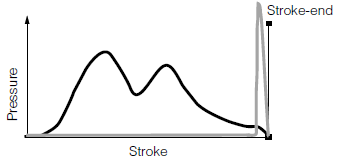

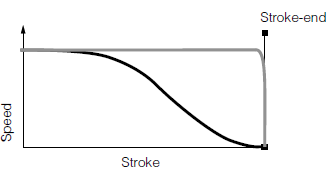

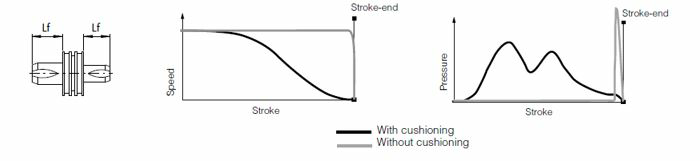

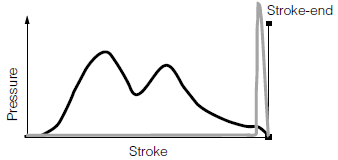

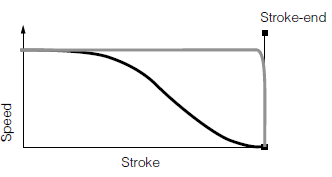

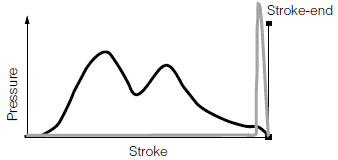

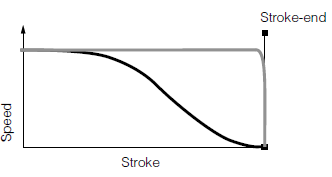

7- کوشنینگ (ترمز هیدرولیکی) ثابت:

استفاده از کوشنینگ برای کاربردهای ذیل توصیه میشود:

- • زمانیکه سرعت طی کورس حرکتی، بیشتر از 0.05 m/s باشد.

- • هنگامیکه ضروری است سر و صدا و شوک های مکانیکی کاهش یابد.

- • کاربردهایی که سیلندر بصورت عمودی عمل کرده و بار خارجی زیادی بر روی آن قرار دارد.

کوشنینگ در انتهای کورس حرکتی بعنوان دمپر یا ترمز هیدرولیکی ، بگونه ای طراحی میشوند که با افزایش تدریجی فشار در محفظه مخصوص کوشنینگ ، سرعت حرکت پیستون را قبل از رسیدن به انتهای کورس مکانیکی سیلندر کاهش میدهند و از وارد آمدن ضربه به اجزای سیلندر و سازه جلوگیری میکنند.

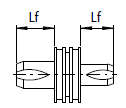

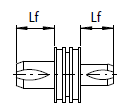

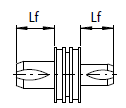

Lf طول کلی کوشنینگ است. زمانیکه کوشنینگ بعنوان وسیله ای ایمنی برای محافظت مکانیکی از سیلندر و سیستم استفاده میشود، توصیه میشود کورس حرکت سیلندر به اندازه طول کوشنینگ (Lf) بیشتر از طول عملیاتی آن در نظر گرفته شود. به این ترتیب عمکرد کوشنینگ تاثیری بر روی حرکت سیلندر نخواهد داشت.

|

|

|

||

|

||||

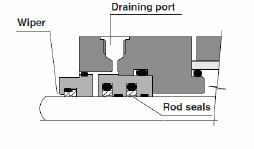

8- نوع سیل(درزبند) هیدرولیک :

| حداکثر سرعت حرکت m/s | محدوده دمای کاری(براساس نوع روغن) ˚C | جنس آببندها | کد سیل کیت |

| 0.5 | HL, HLP(-30 +100) , HFC(-20 +60) | PU , TPE , NBR , POM | G0 |

| 0.5 | HL, HLP(-30 +100) , HFC(-20 +60) | PU , PTFE , NBR | G1 |

| 5 | HL, HLP(-30 +100) , HFC(-20 +60) | PTFE , NBR | G2 |

| 5 | HFDR(-30 +150) | PTFE , FKM | G3 |

نوع سیل های هیدرولیک باید براساس شرایط کاری سیستم شامل: سرعت، بسامد کاری، نوع سیال و دما انتخاب شوند.

انواع سیل ها برای شرایط خاص کاری از جمله دمای بسیار بالا، سرعت حرکت زیاد، فرکانس حرکتی بالا یا کاربردهای سنگین قابل ارائه هستند. تمام درزبندها، استاتیک یا دینامیک، بصورت دوره ای باید تعویض شوند. بعنوان یک قاعده کلی، مناسبترین دمای روغن در سیستم های هیدرولیک حدود 40 درجه سانتیگراد است.

* برای اطلاعات بیشتر به بخش سیل های هیدرولیک مراجعه کنید یا با واحد فنی شرکت تماس حاصل نمائید.

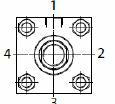

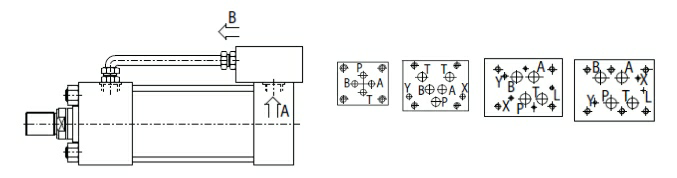

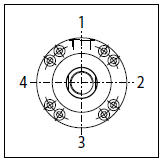

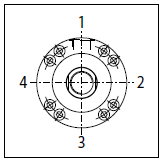

9- پورت و شیر هواگیری :

پورت هواگیری سرسیلندر = A پورت هواگیری ته سیلندر = W

برای جلوگیری از ایجاد سر و صدا، لرزش و حرکت غیرعادی سیلندر، باید هوا از سیستم هیدرولیک خارج شود. برای تحقق این امر، راحتترین و ایمن ترین روش، استفاده از شیرهای مخصوص هواگیری است. بطور استاندارد برای تمام انواع نصب سیلندر ، پورت هواگیری در موقعیت 3 قرار میگیرد.

10- سیال هیدرولیک :

سیالات معمول برای کاربرد سیلندرها و سرووسیلندرهای هیدرولیک عبارتند از : روغنهای پایه معدنی با یا بدون مواد افزودنی (HH , HL, HLP, HLP-D, HM, HV) ، سیال های مقاوم در برابر آتش (HFA محلول روغن در آب – 95%-90% آب و 10%-5% روغن ، HFB محلول آب در روغن – 40% آب ، HFC واتر گلیکول – حداکثر 45% آب) و سیالات سینتتیک ( HFD-U ارگانیک استرها ، HFD-R فسفات استرها). ویسکوزیته سیال 15-100 mm2/s ، دمای روغن 0-70 ˚C و سطح تمیزی روغن مطابق با ISO Class 19/16 براساس استاندارد ISO 4406 (با استفاده از فیلترهای با گرید 25 µm) مناسبترین شرایط کاری برای سیلندرهای هیدرولیک هستند.

11- مشخصات لوله سیلندری :

جنس فولاد ST52 ، Rs = 450 M/mm2، سطح داخلی سنگ خورده با تلرانس H8، صافی سطح Ra ≤ 0.25 µm

12- مشخصات راد (شافت) :

جنس فولاد CK45 Rs = 450 M/mm2، سنگ خورده با پوشش کروم حداقل ضخامت 0.020 mm تلرانس f7، صافی سطح Ra ≤ 0.25 µm

بطور استاندارد برای تمام انواع نصب، پورت روغن در موقعیت شماره 1 و کوشنینگ قابل تنظیم در موقعیت شماره 3 قرار میگیرند.

بطور استاندارد برای تمام انواع نصب، پورت روغن در موقعیت شماره 1 و کوشنینگ قابل تنظیم در موقعیت شماره 3 قرار میگیرند.

بطور استاندارد برای تمام انواع نصب سیلندر بغیر از نوع نصب E، پورت روغن در وجه شماره 1 و کوشنینگ قابل تنظیم در وجه شماره 3 قرار میگیرند. برای نوع نصب E در صورتیکه کوشنینگ قابل تنظیم درنظر گرفته شده باشد، در وجه شماره 2 قرار میگیرد(موقعیت های

بطور استاندارد برای تمام انواع نصب سیلندر بغیر از نوع نصب E، پورت روغن در وجه شماره 1 و کوشنینگ قابل تنظیم در وجه شماره 3 قرار میگیرند. برای نوع نصب E در صورتیکه کوشنینگ قابل تنظیم درنظر گرفته شده باشد، در وجه شماره 2 قرار میگیرد(موقعیت های

نقد و بررسیها

هنوز بررسیای ثبت نشده است.