- شیر کنترل جریان هیدرولیک (کنترل سرعت هیدرولیک)

- شیرهای کنترل فشار هیدرولیک

- شیرهای کنترل جهت هیدرولیک

- شیرهای یکطرفه هیدرولیک

- شیرهای ساندویچی(مادولار) هیدرولیکی

- پمپ دنده ای چدنی(طرح کامرشیال و پرمکو)

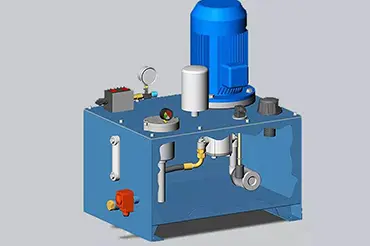

- یونیت هیدرولیک

- سیلندر هیدرولیک

- آکومولاتور هیدرولیک

- بلوک(منیفولد) هیدرولیک

- شیر کارتریجی (لاجیک ولو)

- یونیت نیوماتیک

- سیلندر پنوماتیک

- فلودیوایدر (مقسم جریان) هیدرولیک

- یونیت(دستگاه) تست هیدرولیک

- یونیت فیلتراسیون روغن هیدرولیک

چرا دستهبندی یونیت هیدرولیک حیاتی است؟

یونیت هیدرولیک (پاورپک)، قلب تپنده هر سیستم هیدرولیکی است و وظیفه تأمین جریان و فشار لازم برای به حرکت درآوردن عملگرها را بر عهده دارد. شناخت دستهبندیهای این یونیتها نه یک انتخاب، بلکه یک ضرورت حیاتی برای مهندسین و مدیران صنعتی است؛ زیرا انتخاب اشتباه، میتواند منجر به کاهش راندمان، استهلاک زودهنگام قطعات، تولید گرمای بیش از حد و در نهایت، افزایش چشمگیر هزینههای عملیاتی و تعمیر و نگهداری شود. با شناخت صحیح دستهبندیهایی نظیر نوع محرک (AC/DC)، نوع پمپ (ثابت/متغیر) و ظرفیت مخزن، میتوان یونیت هیدرولیکی را انتخاب کرد که دقیقاً با نیازهای فشار، دبی و سیکل کاری ماشینآلات همخوانی داشته باشد و عملکردی بهینه و طولانیمدت را تضمین نماید. در غیر این صورت، یونیت یا بیش از حد ظرفیت (Oversized) خواهد بود که موجب هدر رفت انرژی و هزینه اولیه میشود، یا کمتر از ظرفیت (Undersized) که سیستم را با خطرات جدی مواجه میسازد.

اهمیت شناخت دستهبندیها در انتخاب صحیح و کاهش هزینهها

شناخت دقیق دستهبندیهای یونیت هیدرولیک، مستقیماً بر کارایی بلندمدت سیستم و کاهش هزینههای عملیاتی تأثیر میگذارد. اگر یک یونیت بزرگتر از حد نیاز (Oversized) انتخاب شود (مثلاً یک پاورپک پمپ ثابت بزرگ برای یک سیکل کاری کوتاه)، علاوه بر هزینه اولیه خرید بالاتر، انرژی الکتریکی بیشتری بهصورت پیوسته مصرف شده و گرمای زیادی تولید میشود که نیازمند سیستمهای خنککاری اضافی است؛ در مقابل، انتخاب یک یونیت کوچکتر از حد نیاز (Undersized)، باعث میشود پمپ هیدرولیک دائماً تحت فشار حداکثری کار کند، در نتیجه استهلاک قطعات داخلی تسریع شده و زمان خرابی (Downtime) ماشینآلات افزایش مییابد. دستهبندیهای مختلف (مانند پمپهای جابهجایی متغیر در مقابل ثابت) به ما امکان میدهند تا یونیت را با دقت مهندسی بالا مطابق با سیکل کاری، دبی و فشار مورد نیاز انتخاب کنیم و بدین ترتیب، مصرف انرژی، تولید گرما و هزینههای نگهداری را به حداقل برسانیم.

دستهبندی کلیدی ۱: بر اساس نوع محرک (منبع تغذیه)

اولین و مهمترین شاخص برای دستهبندی یونیتهای هیدرولیک، منبع تأمین نیروی مکانیکی برای پمپ است. این منابع محرک معمولاً شامل موتورهای الکتریکی یا موتورهای احتراق داخلی هستند که به طور مستقیم روی کارایی، قابلیت حمل و محل نصب یونیت تأثیر میگذارند. رایجترین دستهبندی در این بخش، شامل یونیتهای AC (برق متناوب) و یونیتهای DC (برق مستقیم) است. یونیتهای AC، منبع قدرت اصلی در محیطهای صنعتی و کارخانهای هستند که به برق شهری دسترسی دارند و نیاز به توان بالا و کارکرد پیوسته دارند؛ در حالی که یونیتهای DC به دلیل ماهیت باتریمحور و ولتاژ پایین، برای کاربردهای سیار، بالابرهای کوچک و تجهیزاتی که نیاز به حمل و نقل دارند، ایدهآل هستند و انعطافپذیری بالایی را فراهم میسازند. انتخاب بین این دو نوع، مستقیماً به محیط کاربری، حجم عملیات و دسترسی به انرژی بستگی دارد.

یونیتهای AC (برق متناوب): قدرت و ثبات برای صنایع بزرگ

یونیتهای هیدرولیک با محرک AC (Alternating Current) ستون فقرات سیستمهای هیدرولیک در محیطهای صنعتی، کارخانجات و عملیاتهای سنگین هستند. این یونیتها به دلیل دسترسی آسان به برق سهفاز و تکفاز، برای تأمین توان و فشار بالا در دورههای کاری طولانی و پیوسته طراحی شدهاند.

ویژگیهای کلیدی یونیتهای AC:

-

منبع تغذیه قوی: از برق متناوب (معمولاً ۲۲۰ یا ۳۸۰ ولت سهفاز) استفاده میکنند که امکان نصب موتورهای الکتریکی با توان بالا (HP بالا) را فراهم میسازد.

-

عملکرد پیوسته (Continuous Duty): این یونیتها برای کارکرد در شیفتهای طولانی و بدون وقفه طراحی شدهاند و پایداری حرارتی و مکانیکی بالایی دارند.

-

توان و گشتاور بالا: ایدهآل برای کاربردهایی که نیاز به فشار و دبی بالا دارند، مانند پرسهای صنعتی، ماشینهای تزریق پلاستیک بزرگ، و دستگاههای CNC سنگین.

-

نیاز به زیرساخت: برای راهاندازی، به زیرساختهای برقی استاندارد صنعتی (سیمکشی مناسب و تابلو برق) نیاز دارند.

-

قابلیت نصب در محل: معمولاً بهصورت ثابت در کنار ماشینآلات نصب میشوند و برخلاف یونیتهای DC، قابلیت حمل و جابجایی آسان ندارند.

کاربردهای رایج:

-

ماشینآلات سنگین متالورژی و پرسهای فورج

-

آسانسورها و بالابرهای باربری صنعتی

-

تجهیزات خطوط تولید کارخانجات

-

ماشینهای ابزار دقیق و بزرگ

کاربردها پرسها، ماشینآلات سنگین، خطوط تولید

یونیتهای هیدرولیک AC نیروی محرکه اصلی برای طیف گستردهای از ماشینآلات صنعتی هستند که نیاز به فشار بالا و نیروی مداوم دارند. از جمله مهمترین کاربردهای آنها، پرسهای صنعتی (Hydraulic Presses) است که برای عملیات شکلدهی فلزات، فورج و قالبگیری استفاده میشوند و نیازمند فشار عظیم و پایدار در زمانهای طولانی هستند. همچنین، در ماشینآلات سنگین (مانند ماشینهای تزریق پلاستیک بزرگ، دستگاههای برش و خمکاری ورق و تجهیزات نورد) و تمامی خطوط تولید اتوماتیک که فعالیتهای جابجایی، قفل کردن (Clamping) و فشار را انجام میدهند، یونیتهای AC به دلیل توانایی تأمین توان مستمر و گشتاور بالا، انتخابی ضروری و بیبدیل محسوب میشوند.

یونیتهای DC (برق مستقیم): انعطافپذیری و قابل حمل بودن

یونیتهای هیدرولیک با محرک DC (Direct Current) عمدتاً برای کاربردهایی طراحی شدهاند که نیاز به قابلیت حمل بالا و استقلال از شبکه برق ثابت دارند. این یونیتها معمولاً از باتریهای ۱۲ یا ۲۴ ولت تغذیه میشوند و به همین دلیل، ابعاد کوچکتری دارند و اغلب به عنوان مینیپکهای هیدرولیک شناخته میشوند. ویژگی اصلی یونیتهای DC، توانایی کار در محیطهایی است که دسترسی به برق شهری محدود یا قطع است؛ مانند وسایل نقلیه سیار، تجهیزات کشاورزی، بالابرهای خودرو (Lift Gates) و جکهای هیدرولیک متحرک. اگرچه یونیتهای DC عموماً برای کارکرد متناوب (Intermittent Duty) و دورههای کوتاه طراحی شدهاند تا باتری خالی نشود یا موتور داغ نکند، اما انعطافپذیری منحصر به فرد آنها در تأمین توان هیدرولیکی در هر مکان، آنها را به انتخابی عالی برای بسیاری از تجهیزات موبایل تبدیل میکند.

کاربردها جکهای هیدرولیک موبایل، بالابرهای کوچک، تجهیزات کشاورزی

یونیتهای هیدرولیک DC به دلیل طراحی جمعوجور و تغذیه از طریق باتری، ستاره اصلی کاربردهای موبایل (سیار) و موقعیتهایی هستند که به یک منبع برق ثابت دسترسی وجود ندارد. رایجترین کاربرد آنها در جکهای هیدرولیک موبایل است که در انواع وسایل نقلیه و تریلرها برای باز و بسته کردن دربها یا کج کردن بار استفاده میشوند. همچنین، این یونیتها نیروی محرکه لازم برای بالابرهای کوچک (مانند بالابرهای خودرو، آسانسورهای کوچک خانگی یا بالابرهای مخصوص معلولین) و بسیاری از تجهیزات کشاورزی (مانند تیلرها یا ابزارهای الحاقی که نیاز به حرکتهای هیدرولیک لحظهای دارند) را فراهم میکنند. در این تجهیزات، تمرکز بر قابلیت حمل، راهاندازی سریع و عملکرد متناوب است که یونیتهای DC به بهترین شکل این نیازها را برآورده میسازند.

یونیتهای با موتور احتراق داخلی (بنزینی/دیزلی): برای مناطق بدون برق

دسته سوم از یونیتهای هیدرولیک بر اساس نوع محرک، شامل مدلهایی است که از موتورهای احتراق داخلی (بنزینی یا دیزلی) استفاده میکنند. این پاورپکها برای محیطهایی طراحی شدهاند که دسترسی به شبکه برق شهری یا حتی باتریها عملاً غیرممکن است، مانند سایتهای ساختمانی دورافتاده، عملیات جنگلداری، استخراج معادن یا پروژههای عمرانی در مناطق صعبالعبور. مزیت اصلی این یونیتها، توانایی تأمین توان و دبی بالا (مشابه یونیتهای AC) بدون وابستگی به زیرساختهای برقی است؛ در نتیجه، حداکثر استقلال عملیاتی را فراهم میآورند. البته، هزینه سوخت، نیاز به نگهداری منظم موتور (مانند تعویض روغن) و تولید صدا و آلودگی (نسبت به موتورهای الکتریکی) از جمله نکاتی هستند که هنگام انتخاب این نوع یونیت باید در نظر گرفته شوند.

دستهبندی کلیدی ۲: بر اساس نوع پمپ و عملکرد

دومین دستهبندی حیاتی در یونیتهای هیدرولیک، بر اساس نوع پمپ مورد استفاده و نحوه عملکرد آن است. پمپ، وظیفه تبدیل انرژی مکانیکی به انرژی هیدرولیکی (جریان روغن تحت فشار) را بر عهده دارد و نوع آن تعیینکننده اصلی راندمان انرژی و کیفیت کنترل سیستم است. به طور کلی، پمپها به دو دسته اصلی تقسیم میشوند: پمپهای جابهجایی ثابت (Fixed Displacement) و پمپهای جابهجایی متغیر (Variable Displacement). انتخاب بین این دو مستقیماً بر میزان تولید گرما، هزینههای عملیاتی بلندمدت و دقت کنترل مورد نیاز در هر کاربرد تأثیر میگذارد.

یونیتهای با پمپهای جابهجایی ثابت (Fixed Displacement): عملکرد خطی و ساده

این نوع یونیتها از پمپهایی استفاده میکنند که حجم روغن جابهجا شده در هر دور گردش شفت آنها، ثابت است (مانند پمپهای دندهای، برخی پمپهای پرهای یا پیستونی). عملکرد آنها خطی و ساده است؛ به این معنی که با ثابت ماندن سرعت چرخش موتور، دبی (جریان) روغن نیز ثابت خواهد ماند. در کاربردهایی که نیازی به تغییرات زیاد در جریان ندارند و میتوانند جریان اضافی را توسط شیرهای کنترل فشار (مانند Relief Valve) به مخزن برگردانند، این پمپها گزینهای استاندارد و اقتصادی محسوب میشوند.

-

مزایا و معایب:

-

مزایا: هزینه اولیه تولید و خرید پایینتر، کنترل فشار ساده و ساختار مکانیکی مستحکمتر.

-

معایب: تولید گرمای بالاتر (به دلیل هدر رفت انرژی هنگام بایپس جریان اضافی از طریق شیر اطمینان) و راندمان انرژی پایینتر در سیکلهای کاری متغیر.

-

یونیتهای با پمپهای جابهجایی متغیر (Variable Displacement): راندمان بالا و صرفهجویی در انرژی

در مقابل، این یونیتها از پمپهایی استفاده میکنند که میتوانند حجم روغن جابهجا شده در هر دور را به صورت مکانیکی یا الکترونیکی تغییر دهند (عمدتاً پمپهای پیستونی محوری یا شعاعی). این قابلیت به پمپ اجازه میدهد تا تنها به میزان نیاز بار، جریان روغن تولید کند و در مواقعی که سیستم به فشار بالا اما دبی کم نیاز دارد، دبی پمپ را به حداقل برساند. این ویژگی، یونیتهای متغیر را به انتخابی عالی برای صرفهجویی در انرژی تبدیل میکند.

-

مزایا و معایب:

-

مزایا: راندمان انرژی بسیار بالا (کاهش مصرف برق)، کنترل دقیقتر جریان و فشار و کاهش چشمگیر تولید گرما (زیرا جریان اضافی تولید نمیشود که نیاز به بایپس داشته باشد).

-

معایب: هزینه اولیه بالاتر، پیچیدگی بیشتر در طراحی مکانیکی و نیاز به کنترلهای دقیقتر برای تنظیم جابهجایی.

-

دستهبندی کلیدی ۳: بر اساس سایز و ظرفیت (ظرفیت مخزن و ابعاد)

دستهبندی یونیتهای هیدرولیک بر اساس ابعاد فیزیکی و ظرفیت نگهداری سیال (مخزن)، نقش تعیینکنندهای در انتخاب آنها برای یک محیط عملیاتی خاص دارد. سایز یونیت باید با حجم روغن مورد نیاز برای حرکت عملگرها و زمانهای لازم برای خنککاری مطابقت داشته باشد؛ به عبارت دیگر، مخزن باید آنقدر بزرگ باشد که گرما را جذب کرده و اجازه دهد روغن قبل از بازگشت به سیستم، زمان کافی برای ته نشین شدن حبابها و آلودگیها داشته باشد. به طور کلی، پاورپکها از مینییونیتهای فشرده تا سیستمهای سنگین و سفارشی با مخازن هزاران لیتری، برای پاسخگویی به نیازهای متفاوت از تجهیزات کوچک متحرک تا خطوط تولید عظیم، دستهبندی میشوند.

مینی پاورپکها (Mini Power Units): کوچک، سریع و اقتصادی

مینی پاورپکها کوچکترین و فشردهترین دسته از یونیتهای هیدرولیک هستند که عمدتاً با موتورهای DC (همانطور که قبلاً اشاره شد) و در برخی موارد با موتورهای AC کوچک کار میکنند. این یونیتها برای کاربردهای متناوب و کوتاهمدت با جریان و توان نسبتاً پایین طراحی شدهاند. این دسته شامل یونیتهای کوچکی است که معمولاً ظرفیت مخزن آنها کمتر از ۵۰ لیتر است و برای فضاهای محدود یا تجهیزات سیار که قابلیت حمل در آنها اولویت دارد، مناسب هستند. کاربردهای اصلی آنها در بالابرهای خودرو، جکهای کوچک، مکانیزمهای قفلکننده و ابزارهای دستی هیدرولیک است که در آنها صرفهجویی در فضا و اقتصاد مهم است.

یونیتهای استاندارد صنعتی (Standard Industrial): اسب بخار کارخانهها

این دسته شامل رایجترین و پرکاربردترین یونیتها در محیطهای کارخانهای و خطوط تولید است. یونیتهای استاندارد صنعتی برای تأمین جریان و فشار لازم برای ماشینآلات متوسط تا بزرگ طراحی شدهاند و معمولاً با موتورهای AC سهفاز و پمپهای مختلف (دندهای یا پیستونی) کار میکنند. ظرفیت مخزن آنها اغلب بین ۵۰ تا ۵۰۰ لیتر متغیر است و مجهز به تجهیزات جانبی مانند فیلترها، نشانگرهای سطح و فشارسنجهای استاندارد هستند. این یونیتها ستون فقرات صنایعی هستند که به عملیات پیوسته و قابل اطمینان نیاز دارند، مانند صنایع چوب، ماشینکاری عمومی و بالابرهای ثابت.

یونیتهای سنگین و سفارشی (Heavy-Duty & Custom): برای پروژههای خاص و فشار بالا

این دسته شامل بزرگترین و قدرتمندترین یونیتهای هیدرولیک است که برای تأمین نیازهای بسیار خاص، فشار فوقالعاده بالا و دبی حجیم طراحی و ساخته میشوند. این یونیتها اغلب به صورت سفارشی برای پروژههای مهندسی خاص (مانند تست قطعات در فشارهای بالا، صنایع نفت و گاز، و پرسهای آهنگری عظیم) تولید میشوند. این سیستمها دارای مخازن بسیار بزرگ (گاهی بیش از ۱۰۰۰ لیتر) بوده و مجهز به تجهیزات پیشرفتهای مانند مبدلهای حرارتی عظیم، سیستمهای تصفیه روغن پیچیده و مدارهای کنترل پیشرفته (شیرهای سروو و پروپورشنال) هستند تا بتوانند در سختترین شرایط کاری با حداکثر دقت و پایداری عمل کنند.

دستهبندی کلیدی ۴: بر اساس مدار و نوع کنترل

نوع طراحی مدار و مکانیزمهای کنترلی که بر روی یونیت هیدرولیک نصب میشوند، تأثیر مستقیم بر کیفیت عملکرد، دقت سیستم و سطح اتوماسیون دارند. این دستهبندی مشخص میکند که چگونه جریان روغن از پمپ به عملگرها منتقل و چگونه فشار و دبی در سیستم تنظیم میشود. به طور کلی، یونیتهای هیدرولیک یا بر اساس ساختار اصلی مدار (باز یا بسته) و یا بر اساس پیچیدگی شیرهای کنترلی (ساده یا پروپورشنال) تقسیمبندی میشوند. سیستمهای مدرن با نیازهای دقت بالا، به طور فزایندهای از مدارهای بسته و شیرهای پروپورشنال استفاده میکنند تا پاسخدهی لحظهای و کنترل دقیقتر حرکت را تضمین کنند.

یونیتهای مدار باز (Open Circuit): متداولترین ساختار

یونیتهای مدار باز رایجترین و متداولترین ساختار در سیستمهای هیدرولیک صنعتی هستند. در این ساختار، روغن هیدرولیک در حالت عادی و زمانی که عملگری در حال حرکت نیست، توسط شیر کنترل به طور مستقیم یا از طریق شیر تخلیه (Relief Valve) به مخزن بازگردانده میشود. این مدارها ساده، قابل اعتماد و کمهزینه بوده و برای کاربردهایی که نیازی به تغییرات جهتگیری سریع یا کنترل سرعت بسیار دقیق ندارند (مانند جکهای بالابر، پرسهای عمومی و مکانیزمهای قفلکننده)، انتخابی استاندارد محسوب میشوند.

در یک مدار بسته، روغن خروجی از عملگر (مثلاً یک موتور هیدرولیک) به جای بازگشت به مخزن، مستقیماً به ورودی پمپ (یا طرف دیگر پمپ) هدایت میشود. این ساختار معمولاً با پمپهای جابهجایی متغیر و موتورهای هیدرولیک برای ایجاد یک سیستم انتقال قدرت پیوسته استفاده میشود. مزیت اصلی مدار بسته، قابلیت تغییر جهت و سرعت بسیار سریع و نرم با کمترین شوک و بیشترین دقت است. این یونیتها عمدتاً در درایوهای حرکتی (مانند وسایل نقلیه سنگین متحرک یا درایوهای صنعتی با نیاز به کنترل دقیق سرعت در هر دو جهت) استفاده میشوند.

یونیتهای کنترلشده با شیرهای ساده در برابر شیرهای پروپورشنال (Proportional)

تفاوت کنترل خاموش/روشن با کنترل دقیق و تدریجی:

نوع شیرهای نصب شده بر روی یونیت، سطح دقت کنترلی سیستم را مشخص میکند.

-

شیرهای ساده (On/Off Valves): این شیرها (مانند شیرهای جهتدار استاندارد) تنها دو حالت عملکردی دارند: یا کاملاً باز هستند و جریان را عبور میدهند (کنترل خاموش/روشن)، یا کاملاً بسته هستند. این نوع کنترل، سریع اما خشن است و برای کاربردهایی که نیاز به دقت در سرعت یا موقعیتگیری ندارند، مناسب است.

-

شیرهای پروپورشنال (Proportional Valves): این شیرها میتوانند جریان یا فشار را به صورت تدریجی و متناسب با یک سیگنال الکتریکی ورودی (معمولاً ۰ تا ۱۰ ولت یا ۴ تا ۲۰ میلیآمپر) تنظیم کنند. این قابلیت، کنترل بینظیری بر روی سرعت، شتاب و موقعیتگیری عملگرها فراهم میکند و برای کاربردهای حساس مانند ماشینهای CNC، رباتیک و سیستمهای کنترل حلقه بسته (Closed-Loop) حیاتی است.

دستهبندی کلیدی ۵: بر اساس نوع سیال و شرایط محیطی

سیال هیدرولیک، رسانهی انتقال قدرت در سیستم است و نوع آن نه تنها بر عملکرد پمپ و عمر قطعات تأثیر میگذارد، بلکه باید با شرایط محیطی و الزامات ایمنی محل نصب یونیت نیز سازگار باشد. انتخاب نوع سیال، مشخص میکند که یونیت هیدرولیک از نظر جنس آببندها (Seals)، متریال داخلی پمپ و همچنین تجهیزات ایمنی (مانند سیستمهای خنککاری یا گرمکننده) چه مشخصاتی باید داشته باشد. دستهبندی یونیتها بر این اساس، اهمیت ویژهای در صنایعی دارد که با ریسکهای دمایی یا آتشسوزی مواجه هستند.

یونیتهای با روغنهای معدنی استاندارد (Mineral Oils)

رایجترین دسته از یونیتهای هیدرولیک، برای استفاده با روغنهای معدنی استاندارد (یا پایه نفتی) طراحی شدهاند. این روغنها به دلیل پایداری حرارتی و اکسیداسیونی خوب، قیمت مناسب و خاصیت روانکاری عالی، به عنوان سیال پیشفرض در ۹۰ درصد کاربردهای صنعتی عمومی به کار میروند. این یونیتها نیازمند آببندهای رایج (مانند NBR) هستند و در صورتی که سیستم دچار نشت نشود، خطر خاصی متوجه محیط کاربری نیست.

یونیتهای با سیالات ضد آتش (Fire-Resistant Fluids): ایمنی در محیطهای حساس

در محیطهایی با دمای بسیار بالا یا مکانهایی که خطر پاشش روغن داغ روی سطوح داغ (مانند کورهها یا تجهیزات ذوب فلز) وجود دارد، یونیتها باید برای کار با سیالات ضد آتش آمادهسازی شوند. این سیالات معمولاً بر پایه آب و گلیکول یا استرهای فسفاته هستند و خطر اشتعالپذیری بسیار پایینی دارند. استفاده از این سیالات نیاز به یونیتهایی دارد که در آنها، متریال خاصی برای پمپ و آببندها (مانند سیلیکون یا PTFE) به کار رفته باشد، زیرا این سیالات ممکن است با آببندهای استاندارد (NBR) سازگار نباشند.

یونیتهای مخصوص دما و آلودگیهای بالا (Heavy-Duty Environment)

برخی یونیتها به طور ویژه برای کار در شرایط محیطی سخت طراحی میشوند. این شامل:

-

محیطهای با دمای بسیار بالا یا پایین: نیازمند تجهیزات جانبی مانند گرمکن (Heater) برای دماهای پایین یا مبدلهای حرارتی بزرگ (Cooler) برای دماهای بالا هستند.

-

محیطهای بسیار آلوده: در این یونیتها، از فیلترهای تنفسی قویتر، فیلتراسیون آنلاین پیشرفته و سیستمهای هوابندی مخزن با استاندارد بالاتر برای جلوگیری از ورود ذرات آلاینده به داخل سیستم استفاده میشود تا عمر روغن و قطعات افزایش یابد.

نتیجه گیری

یونیت هیدرولیک، قلب تپنده هر سیستم صنعتی است و همانطور که در این راهنما مشخص شد، انتخاب آن نیازمند درک عمیق ۵ دستهبندی کلیدی شامل نوع محرک (AC/DC)، نوع پمپ (ثابت/متغیر)، سایز و ظرفیت، ساختار مدار (باز/بسته) و نوع سیال است. موفقیت بلندمدت یک پروژه، کاهش هزینههای عملیاتی و جلوگیری از استهلاک زودرس، مستقیماً به توانایی ما در انتخاب دقیقترین یونیت از میان این دستهبندیها وابسته است؛ زیرا انتخاب اشتباه میتواند منجر به هدررفت انرژی یا خرابیهای پرهزینه شود. در نیوان صنعت، ما با درک پیچیدگی این انتخابها، متعهد هستیم تا نه تنها طیف کاملی از پاورپکهای هیدرولیک را تأمین کنیم، بلکه با دانش فنی متخصصان خود، شما را در شناسایی دقیقترین و اقتصادیترین راهحل متناسب با سیکل کاری، فشار مورد نیاز و محیط عملیاتی خاص یاری دهیم تا عملکردی بهینه و پایدار را برای کسبوکار خود تضمین کنید.

سوالات متداول

۱. تفاوت اصلی یونیت هیدرولیک AC و DC چیست و کدام برای من مناسبتر است؟ تفاوت اصلی در نوع منبع تغذیه است: یونیتهای AC (برق متناوب) برای توان بالا، عملکرد پیوسته و محیطهای صنعتی ثابت استفاده میشوند. یونیتهای DC (برق مستقیم/باتری) برای قابلیت حمل، کاربردهای متناوب و تجهیزات سیار (مانند جکهای موبایل و بالابرهای کوچک) مناسبتر هستند.

۲. پمپ جابهجایی ثابت بهتر است یا پمپ جابهجایی متغیر؟ (مقایسه راندمان) پمپهای جابهجایی ثابت ارزانتر بوده و کنترل فشار سادهای دارند، اما به دلیل تولید جریان اضافی و نیاز به تخلیه آن به مخزن، راندمان انرژی پایینتری داشته و گرمای بیشتری تولید میکنند. پمپهای جابهجایی متغیر گرانترند، اما با تولید جریان دقیقاً مطابق نیاز بار، راندمان انرژی بسیار بالایی دارند و تولید گرما را به حداقل میرسانند.

۳. چرا باید از یونیتهای با سیالات ضد آتش استفاده کرد و کاربرد آنها کجاست؟ در محیطهای پرخطر با دمای بالا یا جایی که احتمال پاشش روغن داغ روی سطوح داغ (مانند ریختهگری، پرسهای حرارتی و معادن) وجود دارد، استفاده از سیالات ضد آتش برای افزایش ایمنی و کاهش ریسک آتشسوزی حیاتی است. این کار نیاز به یونیتهایی با آببندها و متریال سازگار دارد.

۴. اگر سایز یونیت هیدرولیک (پاورپک) مناسب نباشد، چه مشکلاتی ایجاد میشود؟ اگر یونیت کوچکتر از حد نیاز (Undersized) باشد، پمپ تحت فشار دائم کار میکند که منجر به استهلاک سریع قطعات و گرم شدن بیش از حد میشود. اگر یونیت بزرگتر از حد نیاز (Oversized) باشد، هزینه اولیه خرید و مصرف انرژی آن افزایش یافته و در نهایت باعث هدر رفت منابع و تولید گرمای غیرضروری میشود.

۵. یونیتهای مدار باز و مدار بسته در عمل چه تفاوتی دارند؟ (کاربردهای درایو) در مدار باز، روغن خروجی از عملگر به مخزن باز میگردد که رایجترین ساختار است. در مدار بسته، روغن مستقیماً به ورودی پمپ برگشت داده میشود. مدارهای بسته برای کاربردهای درایو (مانند درایوهای حرکتی) ایدهآل هستند زیرا امکان تغییر جهت و کنترل سرعت بسیار دقیق و سریع را فراهم میکنند.